Boxenbaumaterialien

von Dipl.Ing. F. Hausdorf, aus Elektor Plus Nr. 8 / 1988

Es gibt sehr unterschiedliche Meinungen darüber, welches Material zum Bau von Lautsprecherboxen optimal geeignet ist. Am häufigsten wird nach wie vor die gute alte Spanplatte verwendet, und das mehr aus praktischen Gründen wie niedriger Preis und günstige Einkaufsmöglichkeiten.Aber schon die Frage, ob aus akustischen Gründen eine Wandstärke von 19 mm ausreicht oder besser 22 mm oder sogar noch grössere Stärken verwendet werden sollen, lässt sich gar nicht so leicht beantworten.

Erst recht besteht eine grosse Unsicherheit, wenn man noch andere Materialien wie MDF, Multiplex oder Marmor in Betracht zieht.

Der hier vorliegende Artikel soll dem Boxenbauer auf Grundlage von ausgiebigen Messreihen, die mit modernsten Messgeräten durchgeführt wurden, eine zuverlässige Hilfestellung bei der Materialwahl geben.

Folgende Materialen wurden untersucht:

- Spanplatte, 19 mm, fein

- Spanplatte, 19 mm, grob

- Spanplatte, 22 mm

- MDF-Platte, 19 mm

- Multiplex, 18 mm

- Bausperrholz, 17 mm

- Kiefer, massiv, 18 mm

- Sandwichplatte

- Marmor.

Damit sich die Druckunterschiede nicht einfach durch den „akustischen Kurzschluss“ ausgleichen und nur Luft hin und her geschoben wird, baut man um das Lautsprecherchassis eine Box. Da so zwischen dem Innenraum des Gehäuses und der Umgebung ständig wechselnde Druckunterschiede herrschen, werden die Gehäusewände zwangsläufig bewegt, also zu eigenen Schwingungen angeregt (Bild 1).

Dabei ist die Frequenz die gleiche, mit der auch die Membran gerade schwingt. Wenn jemand glaubt, sein Boxengehäuse sei akustisch absolut tot, dann ist das ein Irrtum.

Jedes Gehäuse schwingt mit – es ist nur die Frage, wie stark, also mit welcher Amplitude!

Man kann durchaus zufrieden sein, wenn die Gehäuseschwingungen im Vergleich zu dem vom Chassis abgestrahlten Schall so schwach sind, dass sie sich nicht störend bemerkbar machen. Die Gehäuseschwingungen dürfen übrigens auf keinen Fall mit den Hohlraumresonanzen in der Box verwechselt werden.Bei diesen Resonanzen (auch stehende Wellen genannt) handelt es sich um Schwingungen der Luftmoleküle innerhalb der Box. Sie sind umso stärke, je schwerer und steifer die Wände sind. Man bekämpft sie mit gutem Erfolg durch Ausstopfen der Box mit Dämpfungswolle. Die Hohlraumresonanzen sind nicht Gegenstand dieser Untersuchungen – es sollen hier nur die Schwingungen der Wände untersucht werden.

Warum ist es eigentlich so wichtig, dass die Boxenwände möglichst wenig mitschwingen?

Bei der Entwicklung eines Lautsprecherchassis wird ein grosser Aufwand betrieben, damit die Membran kontrolliert und möglichst schnell ein- und ausschwingen kann. Nur so können kurze Impulse naturgetreu wiedergegeben werden.Wenn die Gehäusewände mitschwingen, strahlen sie ebenfalls Schall ab und zwar hauptsächlich bei bestimmten Resonanzfrequenzen, die vom Material und Grösse der Wände abhängen.

Wie die Erfahrung zeigt (und durch die Messungen bestätigt wurde), können die Ein- und Ausschwingzeiten der Boxenwände bedeutend länger sein als bei der Membran.

Dieser Störschall verschlechtert das Klangbild eines guten Chassis erheblich. Aus diesem Grund lohnt sich besonders bei hochwertigen Lautsprecherkombinationen ein Mindestaufwand, um ein möglichst resonanzarmes Gehäuse zu bauen.

Bei jeder umfangreichen Untersuchung ist zunächst die Entwicklung eines zweckmässigen Versuchsaufbaus von entscheidender Bedeutung. Es soll ja mit vertretbarem finanziellen und zeitlichen Aufwand ein Ergebnis erbracht werden, das sich verallgemeinern lässt.

Die Überlegung, aus jedem der oben genannten Materialien ein Testgehäuse zu bauen, wurde bald fallengelassen. Abgesehen vom viel zu grossen Aufwand für eine solche Testreihe sollte ja nicht eine bestimmte Gehäuseform untersucht werden, sondern es ging um die akustischen Eigenschaften der unterschiedlichen Werkstoffe.

Alle Platten hatten ein einheitliches Format von 46 x 106 cm. Die Randauflage betrug an jeder Seite 3 cm, so dass eine Fläche von 40 x 100 cm frei schwingen konnte.

Die Platten sollten von einer Seite beschallt werden, während auf der anderen Seite der Schall gemessen wurde, der sie durchdringt.

Die zu prüfenden Wände wurden jedoch von Dämpfungsmaterial freigehalten.

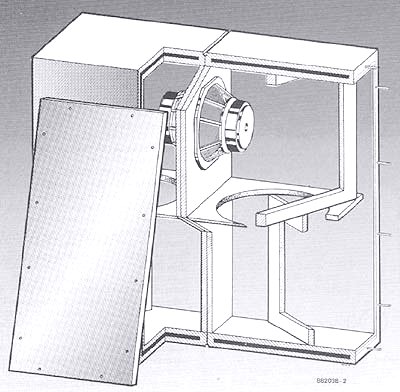

Das Gehäuse war in der Mitte durch eine Schallwand getrennt, wo zwei 12“-Tieftöner mit stabilem Gusskorb – im Compoundprinzip betrieben – den Prüfschalldruck erzeugen (Bild 2). Das Testgehäuse musste völlig geschlossen sein, denn der Schall darf ja nicht um die Box herum zum Mikrofon gelangen.

Da der Schallanteil, der noch durch die zu prüfenden Wände gelangt, 30 ... 40 dB unter dem Lautsprecher erzeugten Pegel liegen kann, musste eine gute Abschirmung gewährleistet sein. In einem Abstand von 50 cm wurde der Schallpegel mit einem Mikrofon gemessen.

Selbstverständlich bietet sich zur Bestimmung von Gehäuseschwingungen ein Körperschallmikrofon an. Allerdings erfasst es nur die Schwingungen an einem Punkt der Wand und nicht den tatsächlich abgestrahlten Schall, der gerade hier von Bedeutung ist.

Die Messungen wurden im reflexionsarmen Raum bei Visaton durchgeführt. Für diese Messungen ist ein guter Messraum von besonderem Vorteil, da der Schall, der durch die übrigen Wände des Testgehäuses dringt, nicht von den Raumwänden reflektiert, sondern geschluckt wird und die Messungen daher nicht verfälschen kann. Man erfasst so wirklich nur den durch die Materialprobe dringenden Schall.

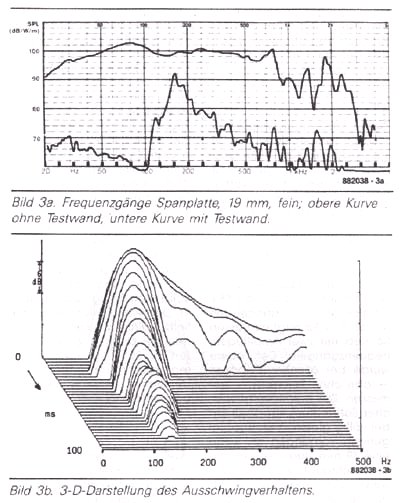

Idealerweise sollte überhaupt nicht zu messen sein, also nichts nach aussen dringen. Aber offensichtlich ist man bei dieser Holzspanplatte weit davon entfernt.

Aber keine Panik! Es wäre voreilig, jetzt gleich das liebevoll aufgebaute Spanplattengehäuse zu zertrümmern, denn für diese Messungen wurde bewusst ein sehr ungünstiger Fall gewählt.

Kein vernünftiger Boxenbauer baut ein Gehäuse mit so grossen Wandflächen und so dünnem Holz ohne Versteifungsmassnahmen auf.

Hier wurde bewusst darauf verzichtet, um die Resonanzen möglichst deutlich erkennen zu können.

Später wird noch gezeigt, dass mit Versteifungen die Verhältnisse sehr viel günstiger sind.

Auf der anderen Seite verhält sich die Wand wie eine Membran, und erzeugt neue Druckwellen, also wieder Schall mit der gleichen Frequenz, aber deutlich schwächer. Gelänge es rein theoretisch, eine beliebig dünne Wand absolut ruhig zu halten, hätte man eine perfekte Schalldämmung.

Das ist aber in der Praxis nicht möglich. Selbst dicke Steinwände können bei bestimmten Frequenzen zu Schwingungen angeregt werden und geben somit den Schall deutlich vernehmbar weiter.

Wenn man gegen die Platte klopft, wird diese Resonanz angeregt. Der erzeugte Ton erinnert an den Klang einer Trommel.

Mit einiger Erfahrung kann man durch Abklopfen eines Boxengehäuses schon viel über die akustischen Qualitäten aussagen. Die Plattenresonanz entsteht wie bei allen schwingungsfähigen mechanischen Systemen, wenn eine Masse durch federnde Rückstellkräfte gehalten wird. Wo die Masse einer Holzwand sitzt, ist klar: gleichmässig über die ganze Fläche verteilt.

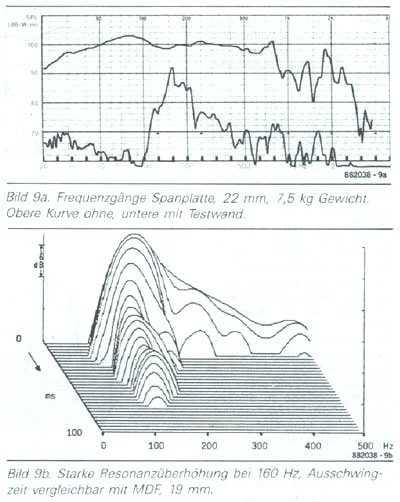

Die Wirkung der Rückstellkraft erkennt man, wenn man eine an den Rändern eingespannte Platte in der Mitte belastet: sie biegt sich durch und kehrt unbelastet wieder in ihre Ruhelage zurück. Diese beiden Grössen (Masse, federnde Einspannung) bestimmen also die Resonanzfrequenz, die bei der Spanplatte in der untersuchten Grösse und Stärke bei 160 Hz liegt.

Wie immer bei einer Resonanz, braucht man auf der Innenseite der Box nur wenig Schallenergie, um starke Schwingungen zu verursachen. Starke Schwingung bedeutet starke Schallabstrahlung auf der Aussenseite, also eine schlechte Schalldämmung.

Der Frequenzgang in Bild 3a gibt zwar genaue Auskunft über den Pegel, sagt aber nichts über die Dauer der Plattenschwingung aus. Resonanzen haben nämlich die unangenehme Eigenschaft, die gespeicherte Bewegungsenergie nur langsam wieder abzugeben.

Mit anderen Worten, wenn nach einem kurzen Impuls der Lautsprecher schon lange zur Ruhe gekommen ist, schwingt die Gehäusewand noch aus und strahlt Schall ab, der den Klang verfälscht.

Mit dem Techron-Messcomputer ist man in der Lange, in dreidimensionaler Darstellung diese Ausschwingvorgänge zu erfassen.

Dabei ist die Frequenz in linearem Maßstab auf der horizontalen Achse, der Schalldruckpegel auf der vertikalen Achse und die Zeit auf der diagonalen Achse von hinten nach vorn aufgezeichnet. Man kann so erkennen, dass die Spanlatte etwa 90 Millisekunden braucht, um 20 dB im Pegel abzufallen (vom Maximalwert gerechnet).

Das ist, verglichen mit guten Lautsprechern, eine sehr lange Zeit. So lange Ausschwingzeiten gibt es auch nur bei den Resonanzspitzen (hier 160 Hz). Bei den tieferen und höheren Frequenzen tauchen in Bild 3b diese Probleme nicht auf.

Dabei muss man allerdings zwei Dinge unterscheiden:

- die Höhe der Resonanzspitze, die den Wert der Schalldämmung bestimmt (je niedriger die Spitze, umso besser)

- die Ausschwingzeit, erkennbar am Winkel, unter dem die Resonanzspitzen abfallen (je steiler, umso besser).

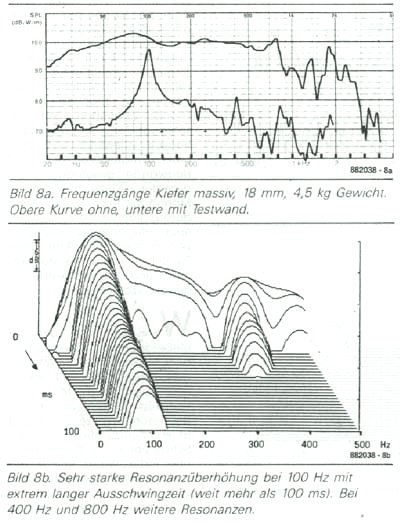

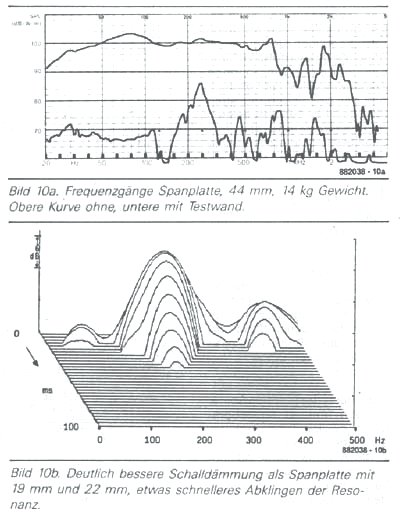

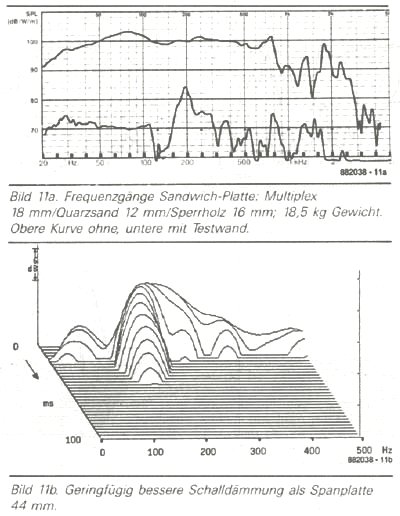

Die 44er Spanplatte (Bild 10) ist da schon lohnender.

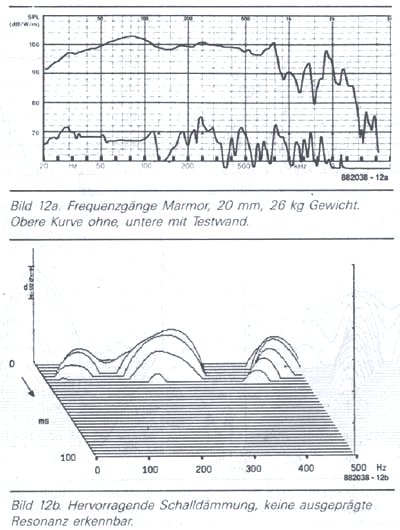

Dass die Marmorplatte allerdings so gute Messwerte hatte, war überraschend. In nicht aufgeschraubtem Zustand zeigte sie nämlich beim Dagegenklopfen deutliche Resonanzen, die schon fast an eine Glocke erinnerten. Fest verschraubt klang sie dann völlig trocken. Allerdings wird Marmor normalerweise nicht auf Holzwände geschraubt, sondern durch Kleber mit anderen Marmorplatten verbunden.

Der Grund ist leicht einzusehen, denn der Schall übt ja auf die Innenfläche jeder Wand immer die gleiche Kraft aus. Dabei lässt sich natürlich eine leichte Wand eher aus ihrer Ruhelage bringen als eine schwere.

Man sollte also möglichst einen schweren Werkstoff wählen.

Wenn man einen günstigen Preis und ein tragbares Gehäusegewicht anstrebt, kommen in den meisten Fällen Marmor und Faserplatten mit grossen Wandstärken nicht in Frage.

Die Messergebnisse der anderen Platten sind aber nicht akzeptabel.

Trotzdem werden die meisten Boxen aus Holzspanplatten gebaut.

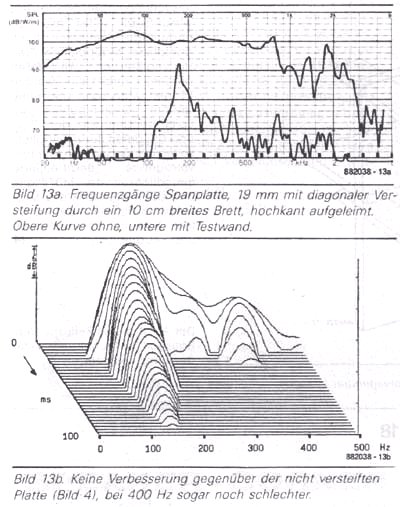

Auch unsere Spanplatte (19 mm) bekam eine Stütze von Ecke zu Ecke und wurde dann erneut gemessen. Das Ergebnis (Bild 13) ist niederschmetternd!

Ausser bei ganz tiefen Frequenzen hat sich nichts geändert. Diese Mühe kann man sich also getrost sparen.

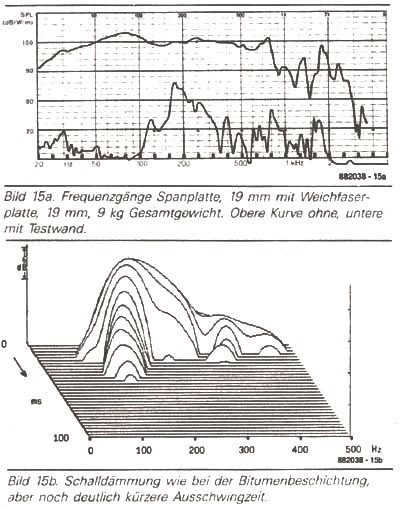

Besser und vor allem billiger ist die Wirkung der etwas aus der Mode gekommenen Weichfaserplatte. Man sieht in Bild 15 eine deutlich kürzere Ausschwingzeit.

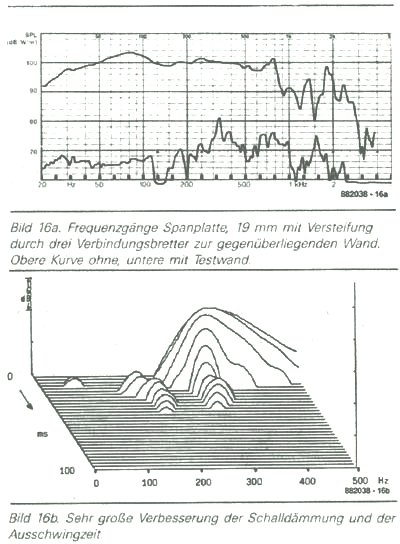

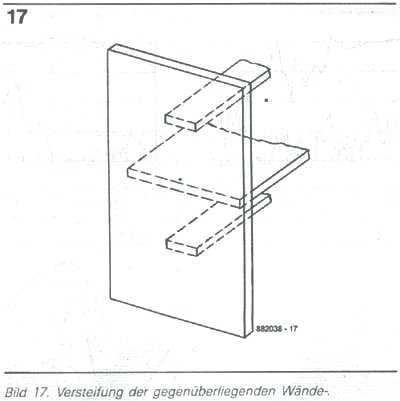

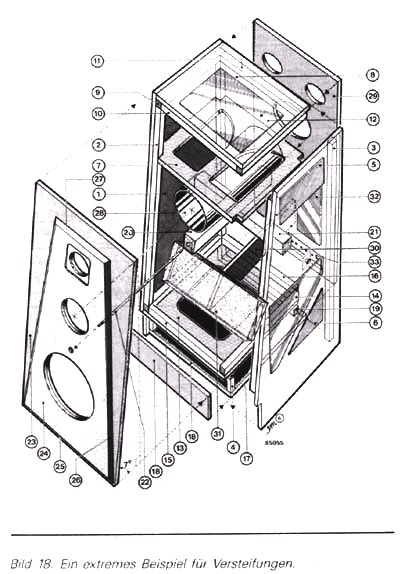

Wie sinnvoll und effizient das ist, zeigen die Ergebnisse in Bild 16, wo die 19 mm starke Spanplatte (wie in Bild 17 skizziert) dreimal mit der gegenüberliegenden Schallwand verbunden wurde.

Bei grossen Boxen sollte man vor dem Holzeinkauf Preis und Gewicht des Gehäuses ausrechnen und danach die Entscheidung treffen.

Gibt es also in Zukunft nur noch Marmorboxen?

Sicher nicht!Die Praxis und diese Untersuchung haben gezeigt, wie wirkungsvoll selbst akustisch ungünstige Materialien durch geeignete Massnahmen (Versteifungskreuze, Weichfaserplatten) verbessert werden können.

Dipl.Ing. F. Hausdorf ist technischer Leiter der Firma VISATON, 42781 Haan (mittlerweile -2011- im Ruhestand)